特辑id 对社会课题的挑战 铝线束将改变汽车及其未来

编织汽车的未来〜住友电工所描绘的汽车新时代〜

行驶中汽车的线束(示意图)

实现“全铝线束”的经过

在展示山野所推进的防腐蚀技术之前,需要先了解铝的腐蚀机制。铝线束具有铝电线和铜基材的端子相连接的部位。铜和铝的接触部分一旦附着了盐水等电解液,就会由于不同种类的金属接触而发生腐蚀,熔析出大量的铝。该腐蚀的发生,也是长年以来妨碍线束铝化的主要原因之一。因此对于铝线束的车载化,人们认为不同种类的金属接触所引起的腐蚀,就是必须解决的重要课题。山野针对严酷环境下使用的汽车,展开了实地调查。

“对于腐蚀环境,最让人担心的就是盐水等电解液的附着,在电解液容易附着的地区,我们针对老化车辆展开了调查。具体而言,包括氯化物附着较多的中东地区、融雪盐的附着导致腐蚀问题凸显的北美、以及风暴等导致车辆浸水问题的东南亚等地区。我们量化了盐的浓度,明确了腐蚀的发生和盐的浓度之间的因果关系”(上述的山野)

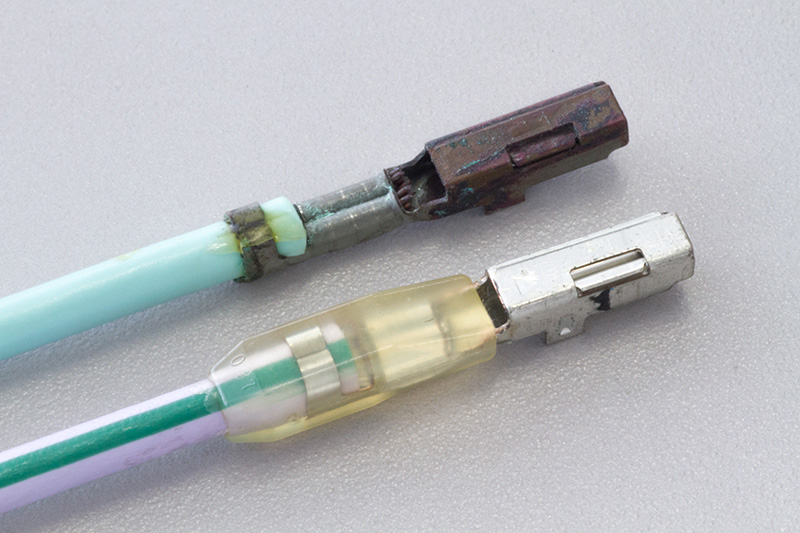

同时通过调查,我们发现车辆中存在不论怎样的环境下都无法避免盐水附着的部位,位于该部位的线束连接部位的端子压接部分会出现腐蚀。课题变得明确起来。也就是在车内使用铝线束时,该如何确立铝电线端子压接部的防腐蚀技术。经过各种讨论,我们认为除了防腐蚀的铝导体露出部位以外,端子后端也需要毫无间隙地进行保护,因此,包括压接部在内,对端子后端等整体采用了树脂模压法。

就这样,住友电工集团“堵上公司命运的大型项目”所产出的铝线束,和其它竞争企业相比,其技术性综合实力更加出色,因而备受好评,于2010年实现了车辆搭载。从材料开发到量产技术,一鼓作气实现目标。这样的住友电工集团综合实力得到了认可。现在,住友电工集团的铝线束向日本国内外的许多汽车生产商供应,不仅是日本国内,欧洲和美国等世界各国也均有采用。高度的可靠性备受好评,同时对于最初的目的——车身轻量化也产生了推动作用。CO2减排有了长足的进步。

此外,住友电工集团从较早时期就提出了“全铝线束化”的理念,集团一直在独立推进铝线束的研究开发。其成果之一,就是于2015年搭载于车辆上的“高强度铝电线”。在此之前由于振动的问题,如何将铝线束运用于发动机周围成为了一大课题。我们的目标就是生产出能够承受发动机振动屈曲的铝线束,最终的成品和铜线具有相同尺寸,在强度和导电率方面,也毫无遗憾地发挥出了住友电工集团的高超技术实力。

放眼汽车行业的未来,由于电子工学化的进展,人们认为线束的搭载量将进一步扩大,到时候,日益轻量化的铝线束的重要性还会进一步提高。此外,对逐渐成为世界潮流的电动汽车的支持也是必不可少的。由于电动汽车需要大电流,铝电线也必然需要增大直径。“控制直径增大的同时,还能支持大电流的铝电线”(上述的大塚)的开发也是一大课题。此外,电动汽车需要消耗大量电力,因此对于发热问题的解决也是开发课题之一。

积极开拓汽车新时代

住友电工集团已经针对即将到来的汽车社会开始了各种尝试,集团整体也成立了战略型的任务小组。“汽车行业现在正迎来混合动力车和电动汽车的电动化、以及信息通信技术的进展所带来的智能化——这一全新阶段。由于电动化和智能化,行业准入门槛下降,用户也从“拥有”向“共享”转变。新的企业将提供全新附加价值,同时全新商业模式也将应运而生。面对这样的环境,我们希望能够及时应对针对汽车新时代的原创型附加价值的创造所带来的挑战”(住友电工执行役员·井上雅贵)。井上以音乐服务为例,进行了说明。现代社会里音乐已经触手可及,人们可以通过共享的方式,体验音乐服务。不是拥有音乐,而是如何使用这一服务,以及能够提供怎样的服务。可以预见,今后汽车行业也将出现同样的变化。汽车将成为享受多样服务的移动性空间。

但是,不论汽车的存在和结构如何变化,对于在汽车内部起到能源和信息传输作用的线束来说,即使其形态发生变化,它作为“汽车的基础设施”(上述的清水)这一点是不变的。但是,必须摆脱按照汽车生产商的需求提供部件的方式——这一点却是毋庸置疑的。“本集团一直都是以汽车生产商的Tier1(一级供应商) 的形式来开展业务,但是今后必须以Tier0.5为目标。该如何改变,又该建议什么?我们将亲自改变汽车的存在。我想这也是本集团的使命”(上述的井上)。

住友电工集团除了汽车生产商之外,还能够和电力、通信等多种行业进行合作,也是我们一大优势。通过充分发挥这些其它公司所没有的优势,积极地提倡和普及全新的附加价值和服务。这样的意志和姿态将编制出汽车行业的全新未来――。