特辑id 促进印度经济增长的货物专用铁道建设项目

满足严格要求的制造现场 ~基于营业与技术的强力协作而诞生的电车接触线~

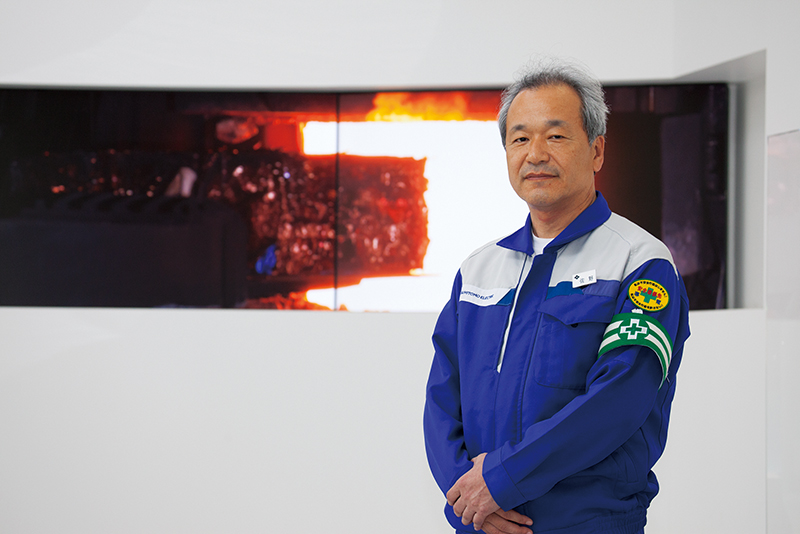

被烧成火红色的精炼铜。电车接触线就从这里诞生

提升规格性能的要求

在合同交涉进入紧要关头的阶段,L&T要求我方基于最新变更的设计来提供新的产品参数。其内容是关于导电度的提升。本次项目要求产品具备能够承受高速接触的高度耐磨损性。但耐磨损性和导电性能为负相关。当时隶属于大阪导电制品事业部开发技术小组的西川太一郎开始致力于解决这一课题。

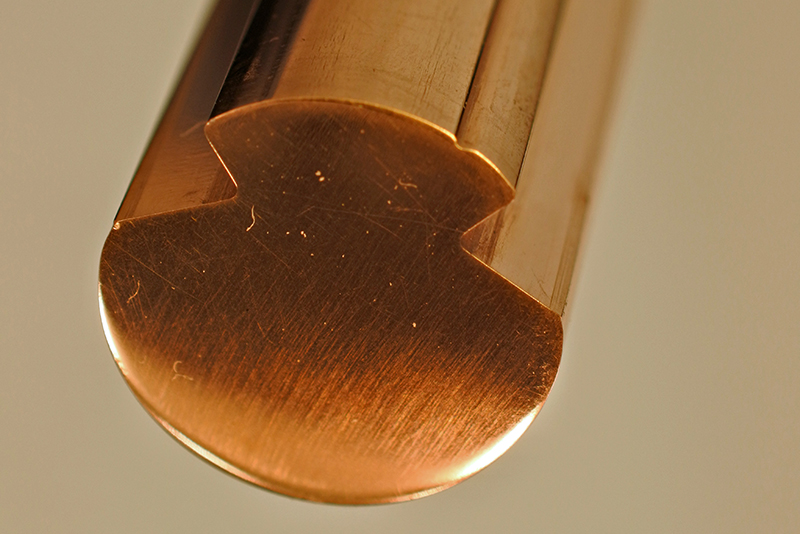

“关于材料,从一开始我们就建议采用铜+锡的合金。印度当地一般采用纯铜,欧洲一般采用铜+银。再加上在台湾新干线项目中采用过该合金,因此我们认为铜锡合金最适合该项目。提升导电度,就有可能降低耐磨损性。但我们集结了以往的知识和见解,运用各种专有技术,最终满足了对方的要求。”(西川)

交涉工作迎来了参数交涉和价格交涉的最后一步。当时,负责生产电车接触线的导电制品事业部长南条和弘说道:“哪怕被三振出局也没关系,但大家千万要稳住”,这句话给予了营业人员十足的底气。哈尔德许和加藤都很清楚:这将是参数与价格的最终交涉。随后,在那天夜里,L&T向哈尔德许发来了问询:“希望约明天进行商议”。哈尔德许收到联络后,确信合同交涉谈妥的可能性很大。随后,集团于2016年10月成功承接了第1阶段的电车接触线(约3,000t)供应项目。

在日本基准和欧洲基准的夹缝中

之后,加藤从L&T处了解到,住友电工集团被选中的主要原因除了价格和交货期之外,还有我方真挚的态度(Attitude)。同时本集团收到了“客户友好型企业”的好评。

“虽然经历了近乎战斗的艰辛交涉,但我们逐步构建起了作为业务基础的信赖关系,加深了对彼此的理解,我想这就是我们能够承接项目的决定性因素。得知中标时,我心中的石头总算落了地,也觉得很高兴,但这样的心情也只有一瞬间。为了确保生产与交付,集团决定让我在印度和大阪的工厂之间发挥协调职能。”(加藤)

第1阶段的供货总量大约为3,000t,但整个项目需要供应大约5,000t电车接触线。与主要针对日本国内需求进行生产的时期相比,此时的生产量将暴增4倍左右。这种情况下,该如何应对呢?前文提到的南条开始着手于生产体制的完善。在完善过程中,人员不足的问题尤为明显。于是集团迅速开展人才培养,调整了生产阵容。对南条来说,此前在台湾新干线建设项目中负责生产的业绩成为了宝贵的经验。2017年初,生产开始,同年7月,构建起了完整的生产体制。但印方与日方对质量的理解方式不同,这成了对接中的一大障碍。

“对印度客户而言,这也是一个非常大型的项目,对于细节方面的规格也有要求,需要确保生产中没有任何差错。更何况印方要求的规格不是日本基准,而是基于欧洲基准的规格。围绕这一全新基准,如何确立量产时的制造技术以及质保体制,成为了我们生产现场的巨大课题。”(南条)

前文提到的西川的后任——中本稔对这一课题采取了应对措施。

“最初,我们对客户需求与日本国内需求的差异、以及客户要求的细致程度感到困惑。但印度项目是促使今后导电产品业务飞跃的试金石。容不得失败。我们彻底地调查并解析了问题所在,出于向印度提供更好产品的使命感,致力于符合对方要求的产品开发、生产与质保。”(中本)

实现电车接触线的稳定生产与交付

导电制品事业部长佐野忠德于2018年1月就任现职,此后从事电车接触线生产管理相关工作。

“大阪导电制品工厂一直在生产用于常规电线的纯铜线和电车接触线之类的铜合金线,通过协调铸造、拉丝加工、质保等工序,来维持稳定的生产与发货。此外,如何确保人才一直都是重要的课题,工厂在人才培养方面也倾注了精力。对于印度,除了本次项目之外,全新项目也在不断具象化,业务承接也一直在进行。此外,我们希望进一步开拓包括东南亚各国在内的铁道事业。”(佐野)

从2017年到至今,大阪导电制品工厂每天都在生产电车接触线,并按顺序发货。但由于各种因素导致了项目延迟,大部分电车接触线都在印度的仓库中一直沉睡。直到2019年初,人们终于在第1阶段的部分区间架设了电车接触线。只有在铺好线路、树立好电线杆后,才能架设电车接触线。由DFC公社管理项目进度,根据官方发表的信息,预计于2020年3月开通部分区间,但并不确定能否按计划开通。另一方面,就如佐野所说,在印度国内还有已经启动的全新项目。住友电工集团在这些项目中能否体现出自身的威望,与今后在印度的发展息息相关。