特辑id 制造业的革新 激光加工技术和高性能光学部件的世界

~为光学设计技术进化和激光加工技术做出贡献~ 诞生自“营销优先”理念的Fθ镜头和DOE

Fθ镜头

高速精细加工所需的高性能Fθ镜头

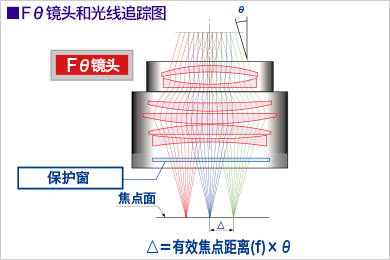

在现代电子社会中,以智能手机为代表的电子设备的小型轻量化及高功能化方面的需求不断提升,对用于其电子部件制造流程的激光加工机械而言,实现超精细且高精度的打孔加工,是不可或缺的前提条件。例如,在最新型智能手机所搭载的集成电路板中,不论加工哪个部分,都要求孔径在50μm以下(细于发丝),孔位与目标位置间的误差在5μm以下。为实现这样高精度的孔加工,我们开发出了“Fθ镜头”。即使激光斜入射透镜,也能从几乎垂直的方向上聚光于平坦的加工区域,获得微小的聚光点,进而可加工出大小均等的孔。

为实现这样的高性能,我们将多个Fθ镜头组合在一起,构成“组合镜头”,同时为抑制像差,我们常在其内部采用非球面镜头。从事这一划时代Fθ镜头开发工作的人员,是住友电工硬质合金株式会社光学部件开发室的荒木高志。

“采用最新的激光钻孔装置,每秒可加工多达4,000个以上的孔。为实现这样的高速加工,需要Fθ镜头具备较宽广的加工区域和极小的聚光直径(焦点大小)。但一般而言,要实现较宽广的加工区域,聚光直径就会变大,加工区域内的焦点偏斜也会随之变大。也就是说,这两个要求处于相背离的关系。要解决该问题,就必须采用高精度的非球面镜头,并以最小误差将多个镜头组合起来。高性能镜头对制造误差很敏感,制造误差容易导致性能参差不齐。为确保即便存在制造误差也不会降低聚光特性,我们推进了鲁棒性(健壮性)光学设计,该光学设计对单个镜头制造误差的允许范围(公差)较为宽裕。

集成电路(IC)的成套电路板对孔加工的精度要求最高。加工后的孔若存在偏斜,那么在高密度连线过程中有可能出现导通不良。关于Fθ镜头,我们将客户的孔加工结果反馈给设计人员,并反复改进,最终实现了高精度的孔加工,可以说我们与客户携手开发、共同成长,我们为这段历史感到自豪。Fθ镜头被运用于智能手机中的高功能集成电路板和集成电路的成套电路板加工,在这一产品领域,可以说住友电工集团具备世界顶级水准的技术实力和市场份额,但我们并不满足于此,现在,我们正在推进相关举措,确保在尽量接近实际使用条件的状态下检查制造出的Fθ镜头,进而进一步提升客户满意度。”(荒木)

可自由改变激光束的“DOE”

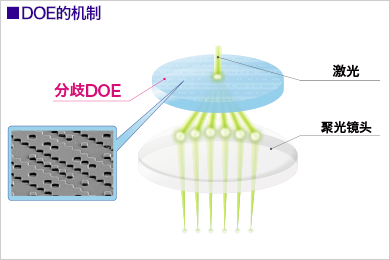

聚光镜头和反射镜都具备“将入射的光束聚集起来,或反射后改变其行进方向”的功能,但在激光用光学部件中,还有其它具备与之不同的特殊功能的部件。其代表性部件就是“DOE”。“DOE(Diffractive Optical Element)=衍射光学元件”的目的在于:利用光的衍射现象,实现常见聚光镜头和反射镜所无法实现的光束控制。例如,它可以让焦点的形状和强度产生各种变化,或将一道光束分为多道光束。参与DOE设计工作的人员,是从大学时代就开始研究光波衍射理论的西宽仁。

“以往,光学设计的基础观点是以折射现象为核心的光线追踪(几何光学)。另一方面,DOE的设计基础则是将光视为波动的波动光学。

DOE的表面形成了一种“通过模拟方式设计出的细微马赛克状凹凸结构”,通过该结构便可产生衍射现象。波动光学计算是计算负荷极高的演算处理。随着电脑的高速化与大容量化,本集团开发出了独有的设计软件,通过这些优势,我们成功实现了可响应客户需求的即时设计服务。”(西)

由于DOE可将一道光束分为多道光束,并同时加工多个点,因此在最先进的电子部件的制造过程中,它促进了电子部件量产性的飞跃式提升。此外,它对促进激光焊接质量的提升也有一定的效果,人们越来越多地将其实际运用于汽车相关部件中。

这些高功能光学部件的根基在于材料技术、加工技术与镀膜技术等底层技术。在下一页中,我们将一起探寻住友电工集团竞争力源泉所在的底层技术。